塑料布草车的制造工艺主要分为材料选择、结构设计、模具开发、注塑成型、组装及质检六大环节,以下是具体流程:

1. 材料选择

主要采用高密度聚乙烯(HDPE)或聚(PP)作为原料,两者均具备高强度、耐腐蚀、抗冲击及轻量化特性。部分产品会添加抗UV母粒以增强户外抗老化性能。原料经干燥、配色后进入注塑工序。

2. 模具开发与结构设计

根据载重需求(通常200-500kg)设计分层框架结构,采用模块化理念,分体设计车体、层架、扶手、轮轴等部件。模具精度需达±0.05mm,确保注塑件无缝拼接。轮座等承重部位需加厚设计,并预留防滑纹路。

3. 注塑成型

通过注塑机将熔融塑料(温度180-240℃)高压注入模具,保压冷却后脱模。大型部件(如车体)需使用3000T以上注塑机,成型周期约3-5分钟。关键承重部件需二次退火处理以消除内应力。

4. 组装工艺

采用超声波焊接(高频振动融合部件)或高强度螺栓连接。车轮标配4-6寸静音万向轮,含刹车装置,通过不锈钢轴套与车体连接。层架采用卡扣式可调节设计,间距误差控制在±2mm内。

5. 质量控制

通过三点弯曲试验(模拟满载变形量<3%)、疲劳测试(5000次推拉无断裂)、耐化测试(酸碱溶液浸泡48小时)等多重检测。表面需通过5H铅笔硬度测试,确保抗刮擦性能。

6. 环保与定制

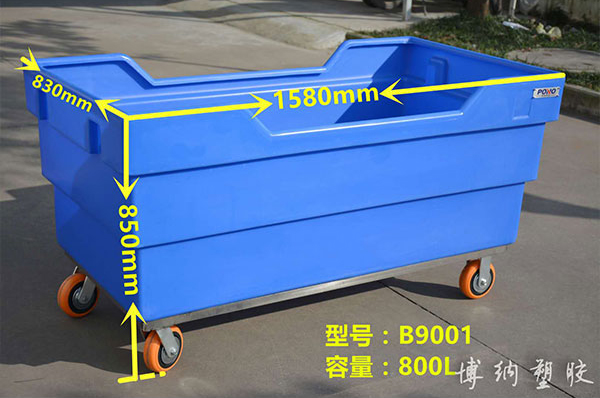

采用可回收材料,符合RoHS标准。支持定制化服务,包括尺寸调整(常见规格800×500×900mm)、颜色匹配(RAL色卡)、LOGO镶嵌等,满足酒店、医院等不同场景需求。

整套工艺通过自动化生产线实现规模化生产,单台制造周期约4-6小时,兼具功能性与经济性,较传统金属布草车减重30%以上,使用寿命可达8-10年。